さらに、2024年11月1日株式会社日立パワーソリューションズから、FSW事業が総合加工機メーカーのコマツNTC株式会社に事業譲渡され、弊社の新たなパートナーとして、ロボットFSW事業を推進します。

ROBOT FRICTION STIR WELDING (FSW) SYSTEMロボット摩擦攪拌接合(FSW)システム (特許)

アルミニウムなどの薄肉材料接合に適した

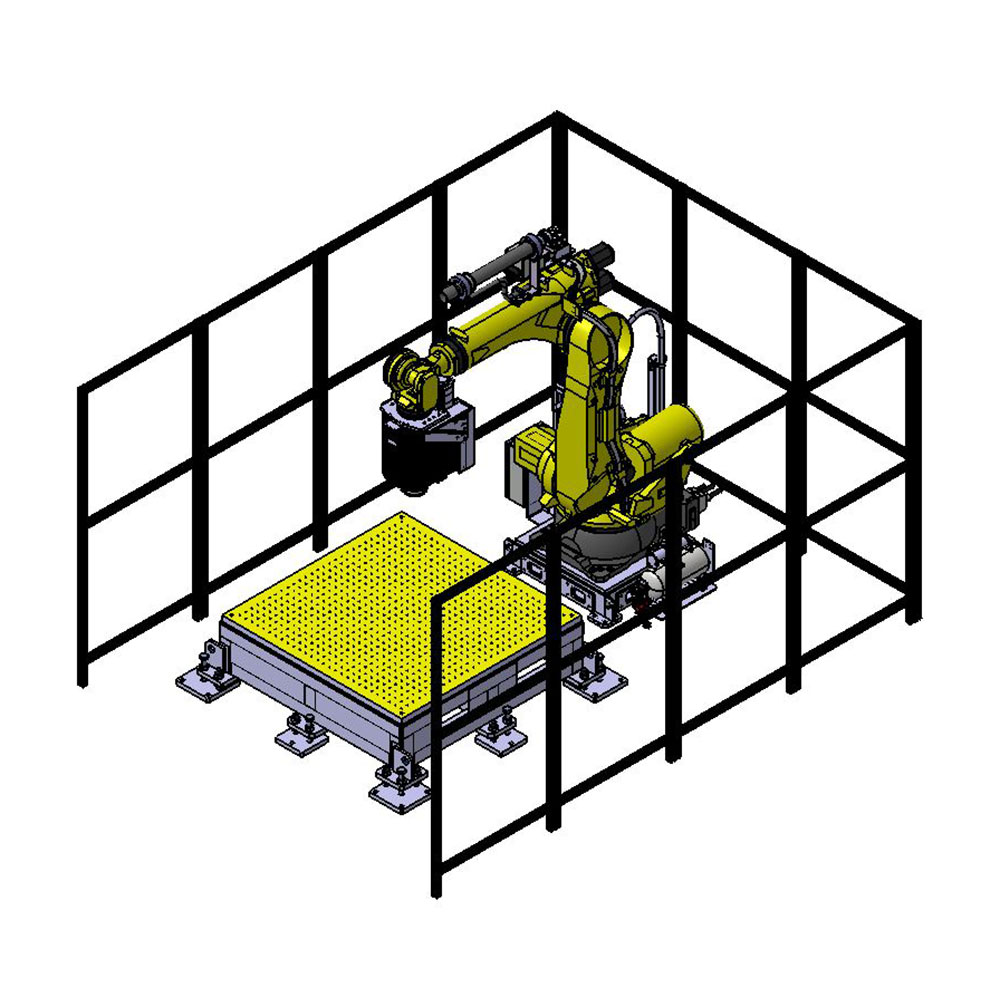

コンパクトなロボットシステム

- 高品質な摩擦攪拌(かくはん)接合技術「FSW」

- FSW専用機に比較し「省スペース」「低コスト」「高い汎用性」

- 先端ツール自動交換によるバリ除去加工、切削加工

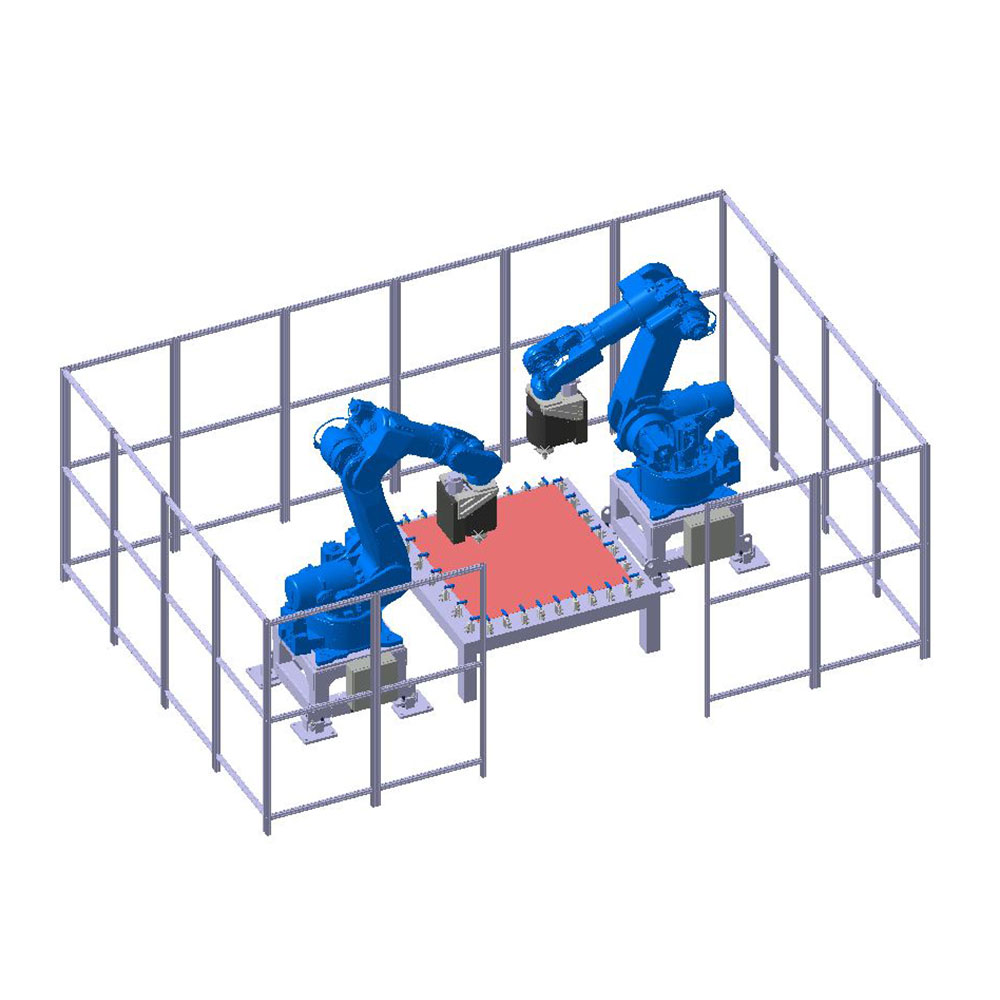

- 複数ロボット設置による同時加工

環境対応など、自動車の構造が変革する今、

ロボットFSWは急速なニーズ拡大に対応。

現在、自動車の電動化に伴うバッテリーケースやインバータケースなどアルミ材の接合に最適なFSWのニーズが急拡大しています。

アルミダイカストや押出材、圧延材を組み合わせることが多いそれらの部品は従来の溶接では品質を確保することが難しく接合による熱歪が少なく、異種金属の接合も可能なFSWは、電動化によって生まれる新しい部品に最適な新しい接合方法となっています。

他にも「メガキャスティング」と呼ばれる従来の車体構造を一変する技術が出てきている中、ダイキャストの接合が可能なFSWでの接合要求は日々高まっています。

FSWを加工する装置は加工機タイプが多い中、当社は独自の加圧制御技術によりロボットタイプのFSW加工システムを開発しました。国内ロボットを組み合わせた、様々なラインナップを揃えているのは当社だけとなります。

ロボットFSWは弊社と株式会社日立パワーソリューションズの共同開発により生み出されました。株式会社日立製作所及び株式会社日立パワーソリューションズが保有するFSW関連特許技術およびFSWに関係する多くの知見を提供いただき、弊社が保有するロボット制御技術、サーボ加圧技術、ロボット用主軸モータ制御技術等を組合せ実現しました。ロボットFSWは装置開発から設計製作迄すべて弊社が担っています。

ロボットFSWは接合ツール挿入量制御を加圧制御で行っており、ツールの挿入角度等の自由度も大きい為、様々な接合材料への適応性が高いのが特徴です。従来の加工機タイプに比較し、「省スペース」「低コスト」「高い汎用性」といった特徴を有しています。

時代が求める技術をいち早く開発、提案する。その答えの一つが、ロボットFSWです。

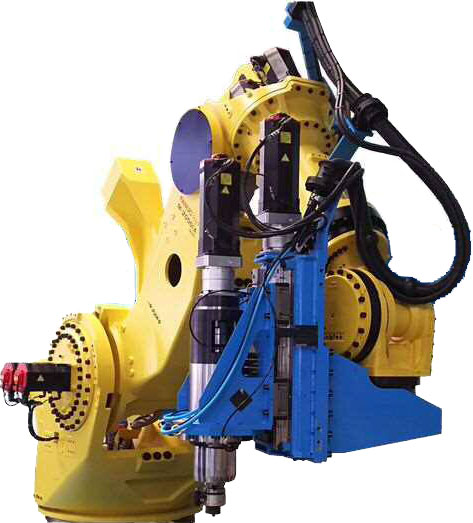

高剛性ロボット+ ロボットFSW

高品質ロボットFSWの誕生

ロボットFSWやロボットマシニングといった、加工用途でのロボットシステムのニーズが高まっていることから、ロボットメーカー各社で、加工時に発生する外力に対して、アームのたわみ変化が少ないアーム剛性の高いロボットの開発が進んでいます。

特にFSWでは接合時に加工ツールを加圧させながら、接合方向に移動させるのでツール先端にかかる外力が大きく、ロボットFSWでは、アームがたわみ、接合軌跡精度の悪化が問題点として指摘されることがありました。

当社では、各ロボットメーカーに対し、高剛性ロボットに求められる性能や機能の技術共有をさせていただき、ロボットの開発過程において協力させていただき、高品質なFSW接合を可能にする新世代のロボットFSWが誕生しました。

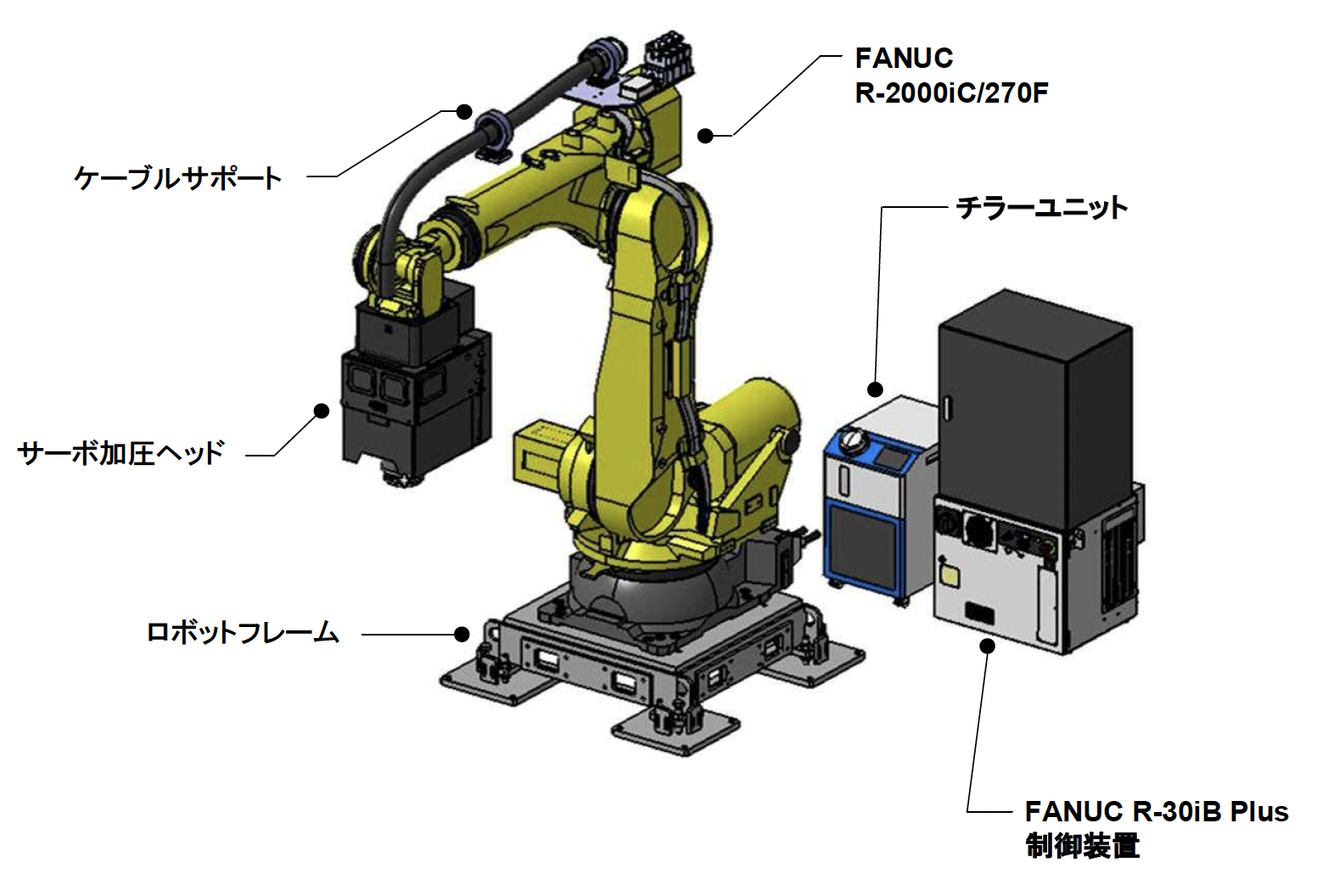

そうして誕生したのが、安川電機製MOTOMAN-GG250(250kg可搬)とファナック製Robot R-2000iC/270Fセカンダリーエンコーダ仕様(270kg可搬)です。

アーム剛性の強化及び二次側エンコーダーによる減速機内のたわみ補正により、外力負荷がかかった状態でも、本来のアームの位置を保持しながら動作が可能となり、高精度の動作軌跡を実現しています。

この高剛性ロボットにより、FSW接合時の奇跡のズレや、ツール挿入時のブレが減少し、高品質なFSW接合が可能となっています。

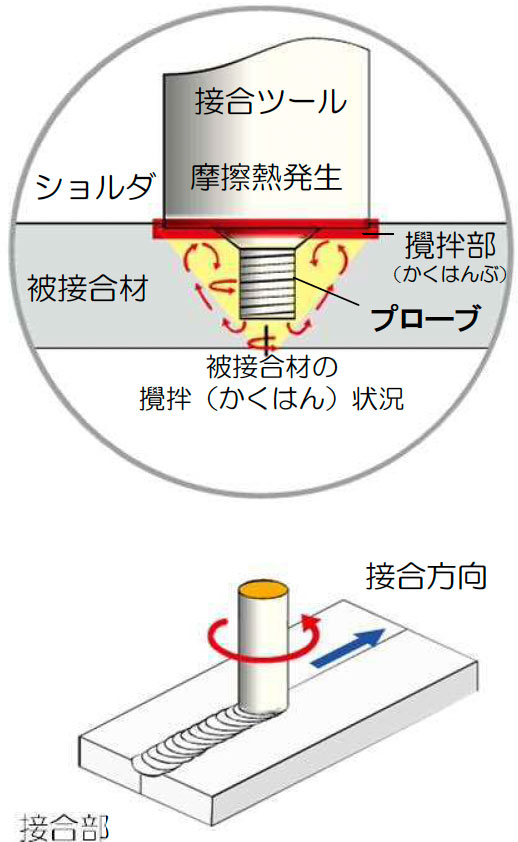

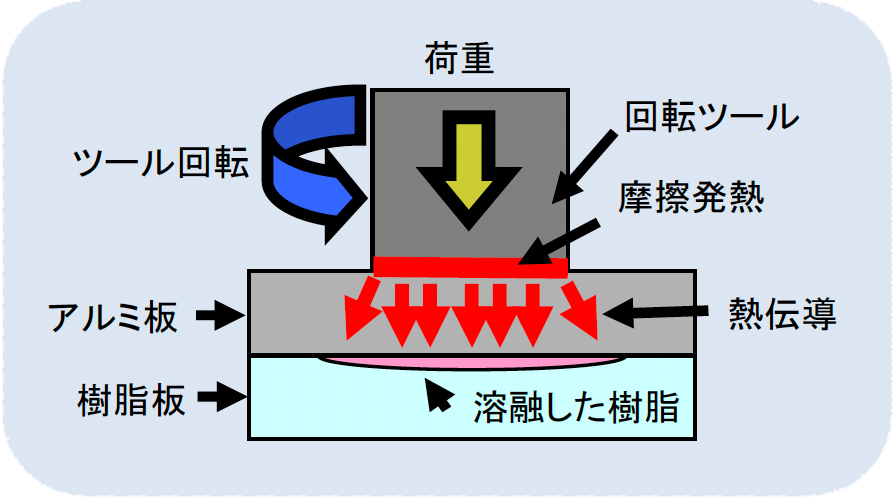

摩擦攪拌(かくはん)接合について

FSW ~従来の溶融接合とは異なる新接合法~

材料温度の約7割まで摩擦熱で加圧し、流動性状態(水あめ状)になった金属を拡販し接合する工法

【接合プロセス】

- 接合ツールと呼ばれる特殊な工具を回転させながら材料に挿入。

- ショルダの回転によって摩擦熱が発生し、材料を融点以下に軟化。

- プローブの回転によってお互いの金属が混ざり合う(攪拌(かくはん)する)。

- 接合ツールを接合方向に移動することで一体化した材料が完成。

【接合プロセス】

- 突合接合・・・突合部中央にツールを挿入し、左右の材料を接合。

- 重ね接合・・・上下に重ねた材料にツールを挿入し、上下の材料を接合。

- 差厚接合・・・左右で板厚の異なる材料の接合。ツールの挿入角度を調整。

FSWの特徴

FSWは従来の溶融溶接と比較し多くのメリットを有します。

①接合部の入熱量が低い為、歪の発生が少なく材料特性が変化しにくい

接合ツールによって発生させる摩擦熱は材料溶融温度の約7割程度であり、溶融溶接と比較し約1/10の歪量といわれています。

②必要な消耗部材は接合ツールのみ

溶融溶接では、溶接ワイヤーやシールドガス、溶接用電源が必要でしたがFSWでは不要。接合深さ2mm用接合ツールでアルミニウム接合をした場合、接合長約2,000m程度交換不要で接合できます。

③作業環境にやさしい

溶融溶接に必要な、溶接ワイヤー及びシールドガスが不要。そのため、ヒューム、アーク光が発生しない為、遮光幕、集塵機等の装置が不要です。

④異種金属接合が容易に可能

- アルミニウム×アルミニウム

- アルミ鋳物×アルミニウム

- アルミニウム×銅合金

- アルミニウム×マグネシウム合金

- マグネシウム×マグネシウム

- アルミニウム×鉄

など、従来接合が難しかった金属及び異種金属の接合が可能です。

(上記以外の組合せも条件により可能です)

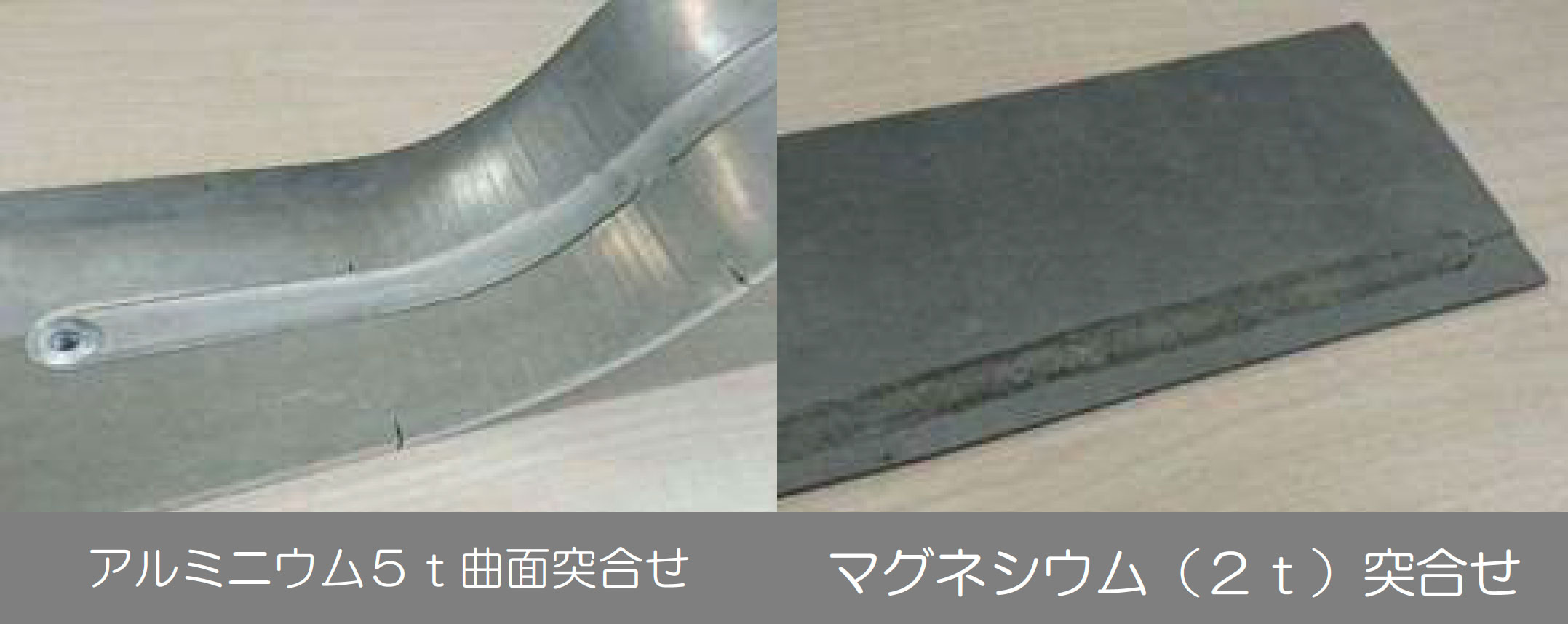

⑤接合形状

- 平面形状(2D接合)

- 曲面形状(3D接合)

ロボットFSWのメリット

ロボットFSWは多くのメリットを有します。

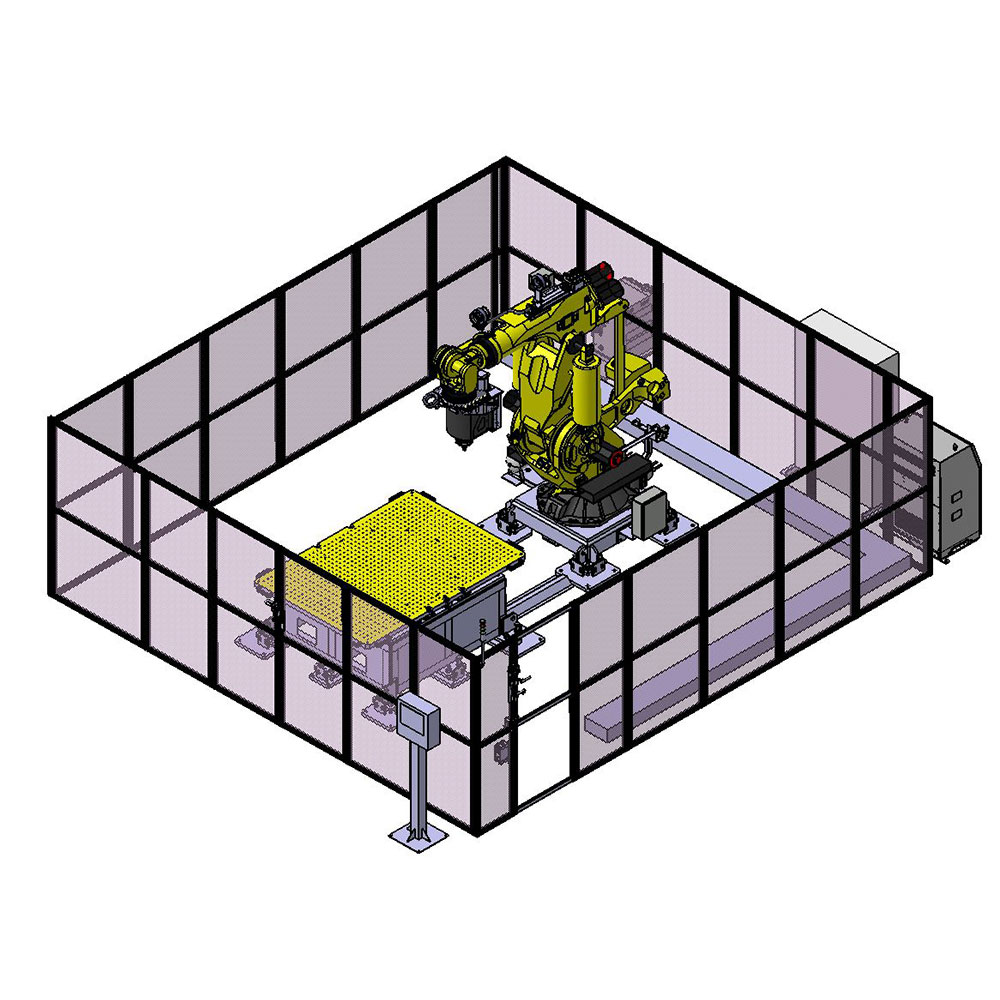

①大型製品への対応が容易

電気自動車の電池ケース等大型製品に対し、ロボットは可動範囲が大きいため対応が容易。複数のロボットでの同時加工による、加工時間短縮も可能。全自動ラインへの組込にも最適。加工機仕様と比較し、スペース効率も良いです。仕様により、導入コスト低減の効果もあります。

②切削加工用工具チェンジで、接合前後の加工に対応

当社のロボットFSWは全機種ツール自動交換機能付きの為、FSWツールと切削加工工具をチェンジし、FSW接合後のバリ取り加工にも対応可能。

③ツール挿入量加圧制御により、素材のばらつきに対応

ロボットFSWは、加工ツールの挿入制御を加圧制御で行っているため、ダイカスト製品など素材の厚みにばらつきがあるものでも、最適な位置に加工ツールの挿入量を制御することが可能です。そのため、バリの発生が少ないFSW接合が可能。

④ツール挿入角度の調整が容易

通常、FSWは3度の前進角を付けますが、ロボットは左右角の設定も容易に可能。

バリの発生を抑制したり、攪拌性能を上げるなどの調整が容易に可能です。

鉄(Fe)×鉄(Fe)接合用超大型ロボットFSW

鉄×鉄のFSWに対応した超大型ロボットFSWもラインアップしています。ファナック製1,350kg可搬ロボットと最大加圧力25,000Nのヘッドを組合せ、最大6mmのSS400材接合が可能です。

摩擦攪拌による金属材料表面改質(FSP)

金属属材料表面の材料特性を改善する表面改質をする工法をFSPと呼びます。ロボットFSWもFSP加工に対応しており、金属材料の改質を行うことで、靱性の改善などが出来ます。当社はFSPの研究を進めている沖縄高専に、ロボットFSW初号機を貸与し、FSPの研究開発に協力しています。

摩擦重ね接合(FLJ)

金属×樹脂の直接重ね接合方法のFLJに対応可能です。先端が平らなフラットツールを用い、金属表面で発生させた摩擦熱と加圧力により、共有結合及び水素結合を生じさせ、異種接合を実現します。アルミニウム×樹脂、アルミニウム×CFRTP、鉄×樹脂など従来は不可能であった材料どうしの接合が可能です。

主要ラインナップ(YASKAWA)

R-FSW-Y025

- YASKAWA(安川電機)

- MOTOMAN-GP25

- YRC1000(MotoPlusR-FSW仕様)

- ヘッド型式

FSWHY04M13LA01 - 主軸モータRT17-080

定格出力:1.3kw

定格回転数:12,000rpm

最高回転数:20,000rpm

定格トルク:1Nm

冷却方法:空冷

制御方法:インバータ - 加圧機構

動力:0.4kwサーボモータ

(ロボット外部軸)

摺動部構造:LMガイド

最大加圧力:500N - ツール把持部構造

BT30自動脱着機構 - 想定接合能力(接合深さ)

アルミニウム:0.5~2mm

R-FSW-Y225

- YASKAWA(安川電機)

- MOTOMAN-GP225

- YRC1000(MotoPlusR-FSW仕様)

- ヘッド型式

FSWHY13M30LA01 - 主軸モータRT14-013

定格出力:3kw

定格回転数:5,000rpm

最高回転数:8,000rpm

定格トルク:6Nm

冷却方法:空冷

制御方法:インバータ - 加圧機構

動力:1.3kwサーボモータ

(ロボット外部軸)

摺動部構造:LMガイド

最大加圧力:5,000N - ツール把持部構造

BT30自動脱着機構 - 想定接合能力(接合深さ)

アルミニウム:1~3mm

R-FSW-Y250GG

- YASKAWA(安川電機)

- MOTOMAN-GG250

- YRC1000(MotoPlusR-FSW仕様)

- ヘッド型式

FSWHY13M51LA01 - 主軸モータRT19-040

定格出力:5.1kw

定格回転数:4,000rpm

最高回転数:5,000rpm

定格トルク:12.2Nm

冷却方法:水冷

制御方法:インバータ - 加圧機構

動力:1.3kwサーボモータ

(ロボット外部軸)

摺動部:LMガイド

最大加圧力:5,000N - ツール把持部構造

BT30自動脱着機構 - 水冷ユニット

水冷用チラー(Option) - 想定接合能力(接合深さ)

アルミニウム:1~4mm

R-FSW-Y600

- YASKAWA(安川電機)

- MOTOMAN-GP600

- YRC1000(MotoPlusR-FSW仕様)

- ヘッド型式

FSWHY29M250LA01 - 主軸モータRT16-082

定格出力:25kw

定格回転数:1,870rpm

最高回転数:3,000rpm

定格トルク:128Nm

冷却方法:油冷

制御方法:インバータ - 加圧機構

動力:2.9kwサーボモータ

(ロボット外部軸)

摺動部:LMガイド

最大加圧力:15,000N - ツール把持部機構

BBT50自動脱着機構 - 油冷ユニット

油冷用油圧ポンプ - 想定接合能力(接合深さ)

アルミニウム:3~10mm

※ヘッド部とロボット本体の組合せは上記以外でも対応可です。(その場合の接合能力については別途御相談)

主要ラインナップ(FANAC)

R-FSW-F60

- FANUC(ファナック)

- M-800iA/60

- R-30iB Plus(R-FSW Option付)

- ヘッド型式

FSWHF05M13LA01 - 主軸モータRT17-080

定格出力:1.3kw

定格回転数:12,000rpm

最高回転数:20,000rpm

定格トルク:1Nm

冷却方法:空冷

制御方法:インバータ - 加圧機構

動力:0.5kwサーボモータ

(ロボット外部軸)

摺動部構造:LMガイド

最大加圧力:500N - ツール把持部構造

BT30自動脱着機構 - 想定接合能力(接合深さ)

アルミニウム:0.5~2mm

R-FSW-F270SE

- FANUC(ファナック)

- R-2000iC/270F

セカンダリーエンコーダ付 - R-30iB Plus(R-FSW Option付)

- ヘッド型式

FSWHF25M51LA01 - 主軸モータRT19-040

定格出力:5.1kw

定格回転数:4,000rpm

最高回転数:5,000rpm

定格トルク:12.2Nm

冷却方法:水冷

制御方法:インバータ - 加圧機構

動力:2.5kwサーボモータ

(ロボット外部軸)

摺動部構造:LMガイド

最大加圧力:5,000N - ツール把持部構造

BT30自動脱着機構 - 水冷ユニット

水冷用チラー - 想定接合能力(接合深さ)

アルミニウム:1~4mm

R-FSW-F1000

- FANUC(ファナック)

- M-1000iA

- R-30iB Plus(R-FSW Option付)

- ヘッド型式

FSWHF45M250LA01 - 主軸モータRT16-082

定格出力:25kw

定格回転数:1,870rpm

最高回転数:3,000rpm

定格トルク:128Nm

冷却方法:油冷

制御方法:インバータ - 加圧機構

動力:4.5kwサーボモータ

(ロボット外部軸)

摺動部:LMガイド

最大加圧力:15,000N - ツール把持部機構

BBT50自動脱着機構 - 油冷ユニット

油冷用油圧ポンプ - 想定接合能力(接合深さ)

アルミニウム:3~10mm

R-FSW-F1350

- FANUC(ファナック)

- M-2000iA/1200(1350)

- R-30iB Plus(R-FSW Option付)

- ヘッド型式

FSWHF60M60LA01 - 主軸RT15-100

主軸用モータαiF40/3000

定格出力:6.0kw

定格回転数:2,000rpm

最高回転数:3,000rpm

連続トルク:38Nm

最大トルク:130Nm

冷却方法:空冷

制御方法:サーボ - 加圧機構

動力:6.0kwサーボモータ

(ロボット外部軸)

摺動部:LMガイド

最大加圧力:25,000N - ツール把持部機構

BBT50自動脱着機構 - 水冷ユニット

Tool冷却用チラー - 想定接合能力(接合深さ)

SS400:6mm

※ヘッド部とロボット本体の組合せは上記以外でも対応可です。(その場合の接合能力については別途御相談)

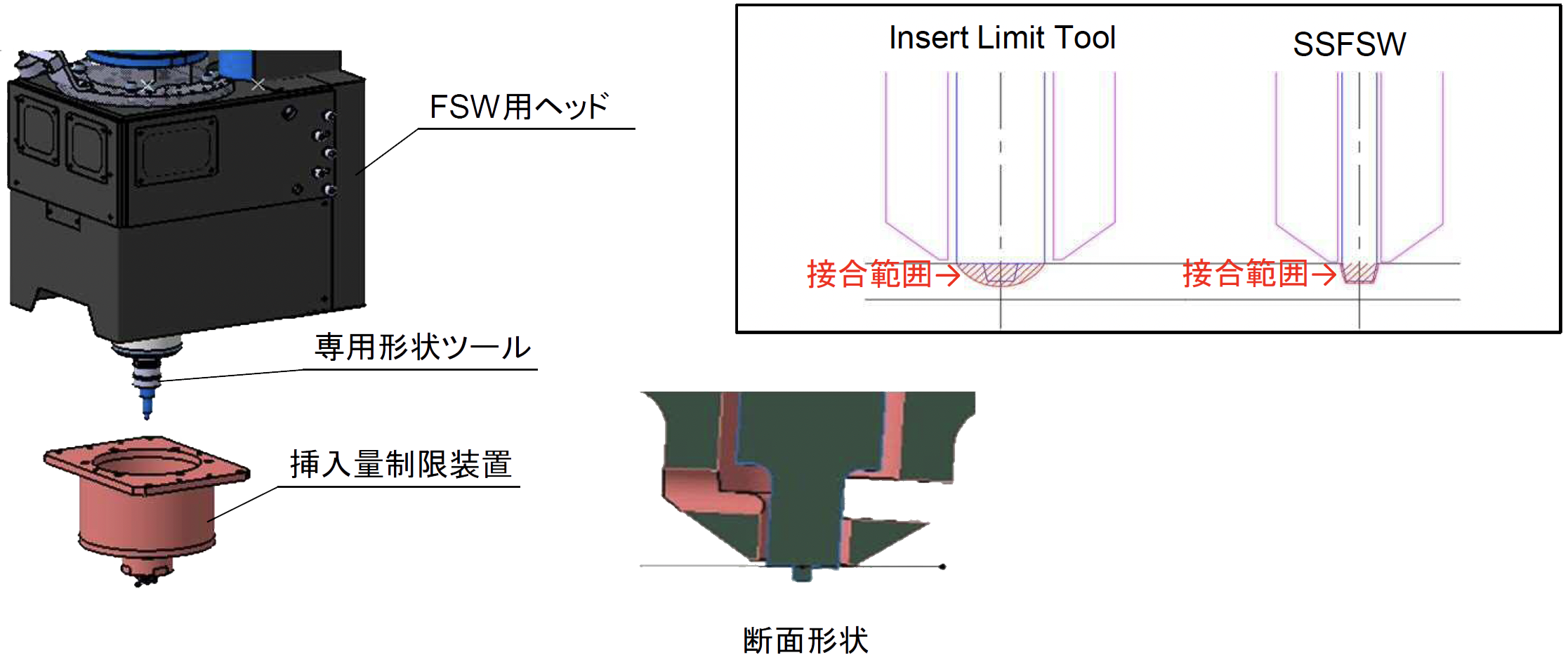

ツール挿入量制限機構(Insert Limit Tool)

ロボットFSWの加圧制御によるツール突抜防止

接合ツール周辺に設置した挿入量制限装置により、ツールの挿入量を制限するため、安定した接合が可能。

既存SSFSWに比較し、従来のFSWの特徴を生かした接合が可能。

オプション&周辺付帯

ロボットFSW本体のみだけでなく周辺付帯装置や各種オプションも提供します。

- ワーク固定治具

FSWに必要な機能を有した治具の提案、設計、製作。 - 安全対策

法令に基づいた安全柵、ライトカーテン等の設置。 - 加工範囲拡大、加工能力アップ、走行軸付ロボットの提案、ターンテーブルユニットの提案、ロボット2台仕様の提案など。

- シミュレーション&オフラインティーチングソフトお客様の環境や用途に応じた各種ソフトの提案をします。弊社内活用ノウハウ及びソフト内環境構築サービスの提供。

- 切削加工機能

切削加工工具への持ち替えにより切削加工に対応。

切削加工用オイルミスト装置取付可能。

テスト加工対応

弊社内デモ機を使用してのテスト加工対応が可能です。

主要ラインナップ各機種を取り揃えており、薄板~厚板まで対応します。

弊社内保有接合ツールの提案及び、要求仕様に沿った接合ツールの製作対応も可能です。その他、ロードセルテーブルを使用し、加工中の加圧力測定等も可能です。

(左からR-FSW-Y600,Y225,Y025)

導入事例

ロボットFSW構成および装置仕様

基本構成(R-FSW-F270SE)

装置仕様

- 名称

- Robot FSW( R-FSW )

- ロボット

- FANUC ROBOT-R-2000iC/270F他R-30iB Plus制御装置

※ロボットの御支給は基本的に対応していません。

- ヘッド

- FSWHF25M51LA01 想定接合厚1~4mm 水冷(水冷用チラー標準搭載)

BT30自動ツール交換方式※他仕様モータも対応可

- ツール冷却

- 強制空冷(フレキチューブ空冷ノズル付)

- 組合せ

- ロボット台数、治具ベース台数の組合せにより、様々な仕様に対応可

- Option

- ツール自動交換用ツール置台

※その他要望により対応可

- ソフト

- 各種オフラインティーチングソフトでのティーチング対応可

【FSW加工】FAST CURVE(DELMIA V5),FAST SUITE E2,ROBOGUIDE(FANUC)

【CAM機能付】OCTOPUZ(Mastercam)